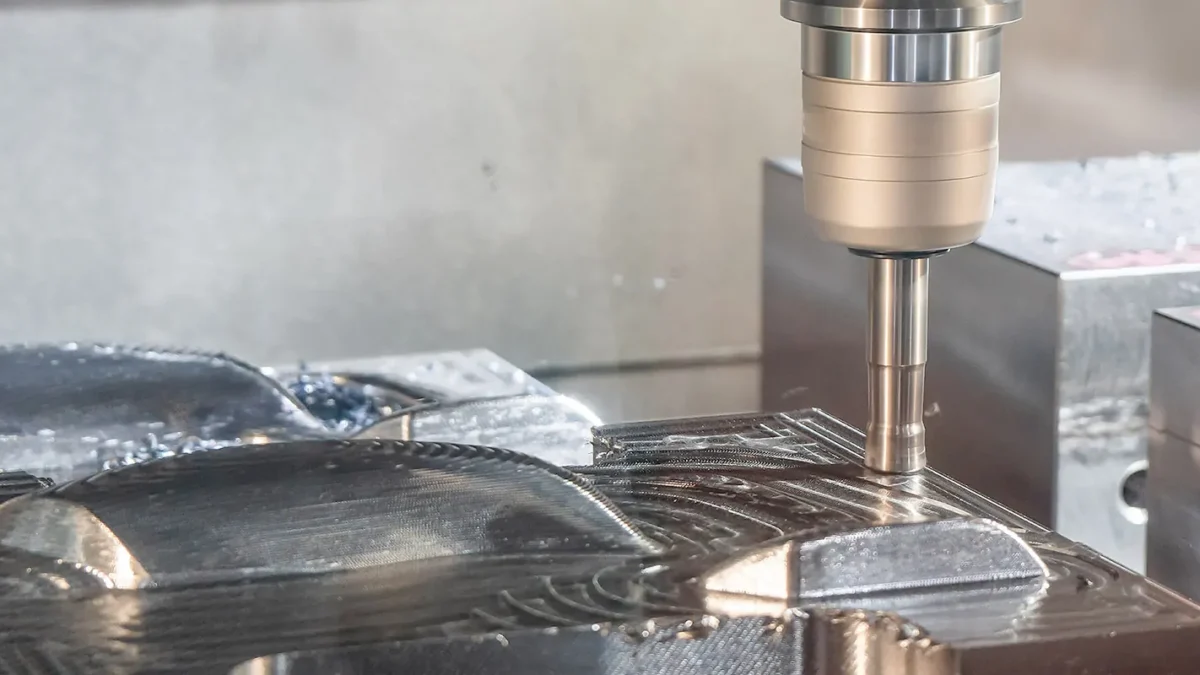

Centro de Usinagem: o que é, aplicações e ferramentas

No ritmo acelerado da indústria moderna, a busca por soluções que otimizem processos e elevem a qualidade dos produtos finais é constante. Nesse cenário, o centro de usinagem se destaca como uma máquina ferramenta essencial, oferecendo precisão, versatilidade e produtividade inigualáveis.

Para desvendar todo o potencial dessa tecnologia, é fundamental investir em ferramentas adequadas, que garantam a máxima eficiência e resultados impecáveis.

O que é um Centro de Usinagem?

Um centro de usinagem é uma máquina-ferramenta controlada por computador (CNC) que combina diversas operações de processamento mecânico em um único equipamento, como fresamento, furação, alargamento, mandrilamento, e rosqueamento com machos ou fresas de interpolar roscas.

Essa versatilidade permite a produção de peças complexas com alta precisão e acabamento impecável, em um só equipamento.

Tipos de Centros de Usinagem

Os centros de usinagem podem ser classificados em diferentes categorias, de acordo com suas características e aplicações:

- Verticais: são o tipo mais comum, possuem um eixo vertical e são ideais para operações de fresamento, e furação. São utilizados na produção de peças de pequeno, médio e grande porte.

- Horizontais: possuem um eixo horizontal, são máquinas com boa robustez e também ideais para operações de fresamento, em geral. São frequentemente utilizados na usinagem pesada

- Multitarefas: combinam as características de centros de usinagem verticais e horizontais, permitindo uma ampla gama de operações de fresamento e até mesmo torneamento em um único equipamento. São ideais para produções complexas, que exigem alta flexibilidade.

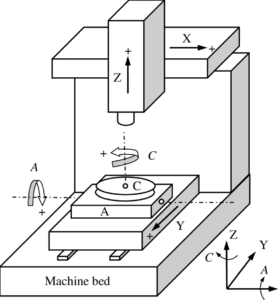

- 5 eixos: possuem eixos adicionais geralmente conhecidos como A e B, além dos 3 eixos lineares tradicionais X, Y e Z. Essa combinação de movimentos permite infinitas possibilidades quanto à complexidade das peças a serem usinadas.

Componentes-chave de um Centro de Usinagem

O funcionamento eficiente de um centro de usinagem depende da interação harmoniosa de seus principais componentes:

- Spindle: é a interface entre a máquina e a ferramenta, é responsável pela fixação e rotação da ferramenta de corte, garantindo precisão e velocidade durante a usinagem.

- Mesa: suporta a peça a ser usinada e se movimenta em diversos eixos, permitindo que a ferramenta realize operações complexas.

- Sistema de controle CNC: o “cérebro” do centro de usinagem, traduz comandos digitais em movimentos precisos da mesa e do spindle, controlando todo o processo de usinagem com alta fidelidade.

- Refrigeração: garante a dissipação do calor gerado durante a usinagem, e a remoção de cavacos da região de corte, protegendo a ferramenta e a peça de possíveis danos. A refrigeração pode ser do tipo externa, ou interna.

Aplicações e Benefícios no Setor de Usinagem

Os centros de usinagem equipados com as ferramentas certas oferecem uma ampla gama de aplicações e benefícios em diversos setores da indústria, como:

Aeronáutica e Aeroespacial:

- Produção de peças complexas e de alta precisão: como turbinas, carcaças de motores, componentes estruturais e peças de trem de pouso.

- Usinagem de Materiais de alta resistência: como titânio, ligas de níquel e compósitos, exigindo ferramentas duráveis e de alto desempenho.

- Tolerâncias dimensionais rigorosas: A precisão das máquinas e ferramentas são muito importantes para garantir a precisão exigida pelos componentes das aeronaves.

Automotiva:

- Produção em massa de peças: como blocos de motor, cabeçotes, bielas, engrenagens e carcaças de transmissão.

- Usinagem de diversos materiais: como aço, alumínio, ferro fundido e ligas diversas, exigindo ferramentas versáteis e eficientes.

- Precisão e confiabilidade: para garantir a qualidade e o desempenho dos veículos.

Moldes e Matrizes:

- Fabricação de moldes e ferramentas: para produção de peças em diversos materiais, como plásticos, metais e borrachas.

- Aço ferramenta e outros materiais duros: exigindo ferramentas de alta dureza e resistência ao desgaste.

- Acabamentos superficiais de alta qualidade: para garantir a precisão e a replicabilidade das peças moldadas.

Óleo e Gás:

- Produção de componentes para plataformas de petróleo e gás: Incluindo tubos, válvulas, conexões e bombas.

- Materiais resistentes à corrosão e ao desgaste: como aço inoxidável, ligas de níquel e titânio, exigindo ferramentas duráveis e resistentes.

- Precisão e complexidade: alta exigência de precisão e complexidade para que os componentes suportem condições extremas de operação.

Mecânica Geral:

- Produção de peças sob medida: para diversos setores da indústria, como máquinas, equipamentos e ferramentas.

- Variedade de materiais: como aço, alumínio, latão, cobre e plásticos, exigindo ferramentas versáteis e adaptáveis.

- Precisão e confiabilidade: para garantir o funcionamento adequado das máquinas e equipamentos.

Benefícios da Usinagem com as Ferramentas Certas:

- Aumento da produtividade: ferramentas adequadas reduzem o tempo de ciclo e aumentam a taxa de remoção de material.

- Melhoria da qualidade: ferramentas de alta precisão garantem acabamentos superficiais impecáveis e peças com alta precisão dimensional.

- Redução de custos: ferramentas duráveis e eficientes reduzem o consumo de ferramentas, retrabalho e custos de manutenção.

- Maior segurança: ferramentas compatíveis com o centro de usinagem garantem um ambiente de trabalho seguro e livre de acidentes.

- Flexibilidade: ferramentas versáteis permitem a produção de uma ampla gama de peças com diferentes geometrias e complexidades.

Mas Como Escolher as Ferramentas Certas?

Ao selecionar as ferramentas para um centro de usinagem, é fundamental considerar os seguintes fatores:

- Material a ser usinado: cada material possui características específicas que exigem ferramentas com geometria, material e dureza adequadas.

- Tipo de operação: a escolha da ferramenta dependerá da operação a ser realizada, como fresamento de cantos, fresamento de faces, contornos, interpolação de furos, furação, mandrilamento ou alargamento.

- Precisão desejada: ferramentas de alta precisão são necessárias para peças que exigem tolerâncias dimensionais rigorosas.

- Compatibilidade com o centro de usinagem: é essencial garantir que as ferramentas sejam compatíveis com o spindle e tenham o tamanho compatível com a potência da máquina.

Exemplos de Ferramentas e Aplicações Específicas

Fresas:

- Cabeçotes de facear: utilizadas para operações gerais de fresamento, como desbaste e acabamento de superfícies planas.

- Fresas de chanfrars: utilizadas para o fresamento de chanfros.

- Fresas esféricas: utilizadas para usinagem de raios, contornos e cavidades.

- Fresas de metal duro: alta precisão nas operações de desbaste e acabamento nos mais diferentes materiais.

- Fresas e cabeçotes com ângulo de 90 graus: utilizadas para usinagem de paredes e cantos onde é necessário ter um ângulos de 90 graus.

- Fresas de alto avanço: utilizadas para o fresamento com altas de remoção de cavacos, principalmente em operações de desbaste.

Brocas:

- Brocas de metal duro: utilizadas para materiais duros e resistentes, como aços, ferro fundido e inox.

- Brocas com pontas intercambiáveis: permitem a troca rápida da ponta danificada, reduzindo o tempo de parada da máquina, e eliminam a necessidade de reafiação.

- Brocas de aço rápido (HSS): utilizadas para furação em geral, ótima flexibilidade nas mais diversas operações de furação.

- Brocas com insertos intercambiáveis (“T-MAX”): utilizadas para furações curtas, boa economia e flexibilidade para desbastar furos em superfícies irregulares e interrompidas.

Mandriladores:

- Barras de mandrilar com insertos intercambiáveis: utilizadas para usinagem interna de furos precisos. Permitem a troca rápida do inserto danificado, além de uma regulagem precisa de sua dimensão.

- Barras de mandrilar modulares: permitem uma infinidade de montagens, podendo ser utilizadas com diferentes cones, módulos prolongadores, módulos anti-vibração, e cabeças de mandrilamento para desbaste ou acabamento com precisão micrométrica.

A Importância da Compatibilidade das Ferramentas com o Centro de Usinagem

A escolha de ferramentas compatíveis com o centro de usinagem é crucial para garantir:

- Segurança: ferramentas incompatíveis podem gerar vibrações excessivas, que podem danificar a máquina, a ferramenta e a peça.

- Precisão: ferramentas compatíveis garantem que a ferramenta esteja posicionada corretamente e que o corte seja realizado com alta precisão.

- Desempenho: ferramentas compatíveis permitem que a máquina opere em sua máxima capacidade, otimizando a produtividade e a qualidade do processo de usinagem.

Conclusão

A escolha das ferramentas certas para um centro de usinagem é um investimento fundamental para garantir:

- Eficiência: otimização do tempo de ciclo, aumento da produtividade e redução de custos.

- Qualidade: peças com alto acabamento superficial, precisão dimensional impecável e confiabilidade.

- Segurança: ambiente de trabalho livre de acidentes e ferramentas compatíveis com o centro de usinagem.

Com a Wolf, você tem a garantia de ferramentas de alta qualidade, suporte técnico especializado e soluções personalizadas para otimizar seus processos de usinagem.

Juntos, podemos te ajudar a alcançar os melhores resultados em seus processos de usinagem! Clique aqui e fale com um de nossos vendedores.