Conheça os tipos de fresamento e suas aplicações

O fresamento é fundamental na usinagem, desempenhando um papel crucial na criação de peças precisas e eficientes.

Neste artigo, vamos mergulhar nos detalhes dessa técnica essencial, começando pelos conceitos básicos até as ferramentas especializadas e suas múltiplas aplicações.

Aqui na Wolf, nós nos dedicamos a entregar soluções inovadoras que respondem às exigências do mercado brasileiro de usinagem, focando sempre na qualidade, viabilidade técnica e custo-benefício.

Nós, vamos explorar os diferentes tipos de fresamento e entender como cada um se aplica nas variadas situações industriais. Também vamos falar sobre as ferramentas de corte mais eficazes para cada tipo de fresamento e passar algumas das melhores práticas e dicas técnicas para você otimizar seus processos de usinagem.

Então se você ainda tem alguma dúvida ou quer entender mais… continue lendo! Vamos juntos desvendar como o fresamento molda o mundo da usinagem e amplia as possibilidades de fabricação de peças.

O que é Fresamento?

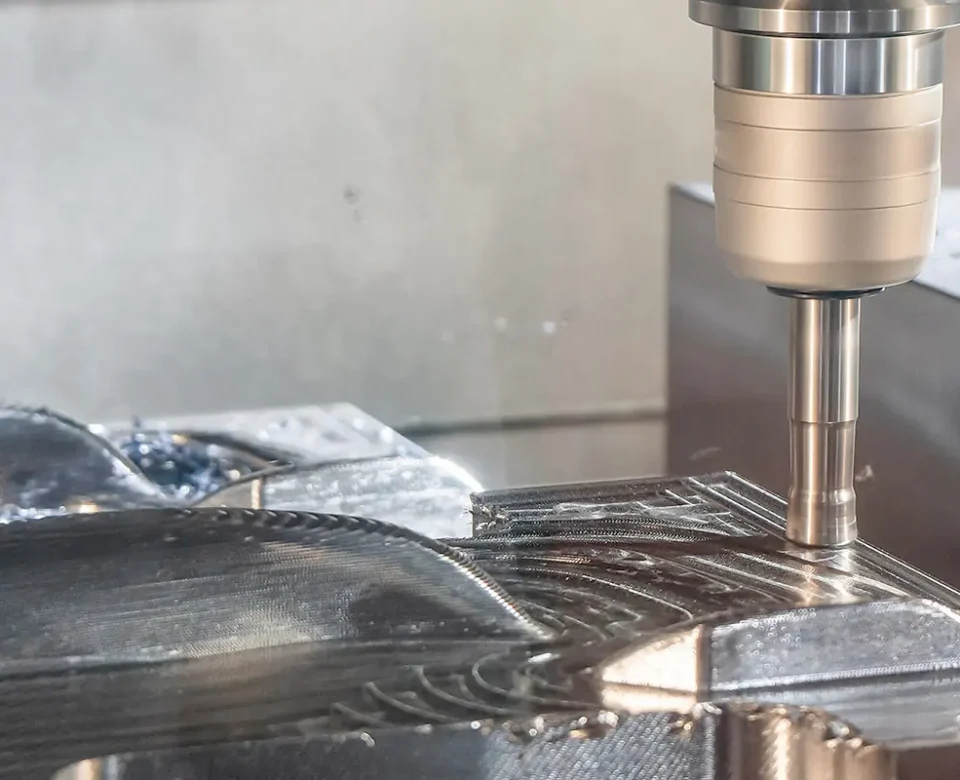

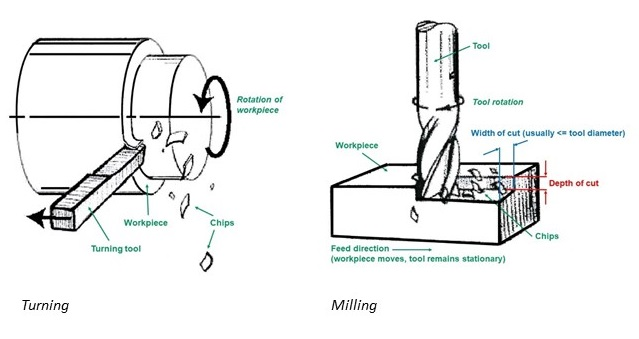

Fresamento é uma técnica de usinagem que emprega movimentos rotativos de uma ferramenta de corte para remover material de uma peça de trabalho.

Ao contrário do torneamento, onde a peça gira enquanto a ferramenta permanece estacionária, no fresamento é a ferramenta que gira, enquanto a peça está fixa.

Essa abordagem permite criar uma vasta gama de formas e superfícies, como ranhuras, furos, e contornos complexos.

Diferentes tipos de fresas são utilizados dependendo do material da peça e do tipo de corte desejado. Este método é amplamente valorizado por sua versatilidade e precisão, sendo uma escolha popular em indústrias que demandam acabamentos detalhados e produção eficiente.

Tipos de Fresamento

Agora que você já sabe o que é fresamento, entenda os tipos de fresamento e como aplicar no seu projeto.

- Fresamento de Faces planas (Faceamento)

O fresamento frontal e tangencial, também conhecido como periférico, é essencial para criar superfícies planas e lisas. No fresamento frontal, a face da fresa é usada para cortar, enquanto no tangencial, utiliza-se o perímetro da ferramenta.

Este método é ideal para operações que exigem um acabamento superficial de alta qualidade, reduzindo a necessidade de processos secundários de acabamento.

Vantagens: proporciona um acabamento uniforme e é ideal para grandes superfícies.

Quando usar: recomendado para peças que exigem planicidade e acabamento preciso.

Ferramentas recomendadas: FMA01, FMA07, FMA17, XMR01 (ZCC-CT), adequadas para altos avanços no faceamento.

- Fresamento de cantos a 90 graus

Este método é utilizado para criar cantos precisos e nítidos em 90 graus nas peças. É perfeito para trabalhos que requerem encaixes precisos..

A precisão dos cantos é crucial para garantir que as peças se encaixem sem folgas, proporcionando montagens robustas e duráveis.

Quando usar: ideal quando a precisão dos ângulos é crucial para o projeto.

Ferramentas recomendadas: EMP01, FMP02, EMP09 (ZCC-CT), além de fresas de topo de metal duro, que oferecem rigidez e durabilidade.

Fresamento de Cavidades/bolsões

Fresamento de Cavidades/bolsões

O fresamento de cavidades envolve remover material para formar cavidades dentro de uma peça. Este tipo de fresamento é frequentemente utilizado na fabricação de moldes e matrizes, onde bolsões precisos são necessários para formar as partes de um molde.

A capacidade de remover material de maneira controlada e precisa torna este processo ideal para a criação de componentes complexos usados em automóveis, aeroespacial e dispositivos médicos.

Vantagens: permite a criação de espaços internos complexos com precisão.

Quando usar: usado frequentemente em moldes e matrizes.

Ferramentas recomendadas: EMP01, XMR01 e FMR04 que garantem a remoção eficaz do material e um bom acabamento superficial.

- Fresamento de perfis

Esta técnica é usada para criar contornos e formas externas complexas. É amplamente aplicada na produção de moldes e matrizes e componentes que requerem formas específicas, como peças aerodinâmicas.

Vantagens: Oferece grande flexibilidade no design da peça.

Quando usar: Ideal para peças com contornos complexos ou perfis específicos.

Ferramentas recomendadas: FMR02, FMR03, FMR04, BMR02, incluindo fresas de topo esférico que facilitam a usinagem de formas arredondadas

- Fresamento de canais

O fresamento de canais cria ranhuras ou canais na peça de trabalho. Essencial para a criação de assentos para montagem de peças ou canais para passagem de fluidos, este tipo de fresamento é crucial em setores como o hidráulico, automotivo e na fabricação de máquinas.

Os canais precisam ser extremamente precisos para garantir que os fluidos fluam de maneira eficiente ou que as peças encaixem perfeitamente.

Vantagens: Essencial para peças que necessitam de encaixes ou guias.

Quando usar: Recomendado para operações que requerem ranhuras precisas e bem definidas.

Ferramentas recomendadas: SMP01, SMP03, EMP01, fresas de topo reto em metal duro projetadas para garantir precisão e durabilidade.

Cada tipo de fresamento tem suas particularidades e exige ferramentas específicas para garantir a eficácia e qualidade do acabamento.

A Wolf oferece as melhores soluções em ferramentas de corte para fresamento, assegurando resultados superiores em suas aplicações de usinagem.

Ferramentas de fresamento

Agora vamos explorar as características fundamentais como o diâmetro da ferramenta, o número de cortes, a quantidade de arestas de corte e a influência dos ângulos de posição.

O ângulo de posição (KAPR) é um dos aspectos mais críticos, determinando a espessura dos cavacos e influenciando diretamente as forças de corte e a vida útil da ferramenta.

Os ângulos mais comuns incluem 90 graus, utilizados principalmente para fresamento de cantos precisos; 45 graus, ideais para um equilíbrio entre forças radiais e axiais; e 10 graus, recomendados para altos avanços em profundidades reduzidas, minimizando a vibração.

Para operações de desbaste e acabamento, as pastilhas redondas se destacam. Elas permitem uma aresta de corte mais resistente e são eficazes em materiais como titânio e ligas resistentes ao calor, graças à capacidade de manter cavacos finos mesmo em altos avanços de mesa.

Escolhendo o diâmetro e a quantidade de cortes

O diâmetro da ferramenta afeta diretamente a capacidade de remoção de material e a estabilidade durante o fresamento.

Ferramentas com maior diâmetro geralmente proporcionam melhores acabamentos e maior vida útil, mas exigem máquinas com maior capacidade de potência.

A escolha da quantidade de cortes da ferramenta também é vital, com mais cortes é possível trabalhar com maiores avanços de mesa.

Influência dos ângulos de posição

O ângulo de posição pode significativamente afetar a operação de fresamento. Por exemplo, um ângulo de 45 graus é versátil para vários materiais, enquanto um ângulo de 10 graus é preferível para cortes rápidos, ideal para evitar vibrações em configurações extensas.

| Ângulo de Posição (KAPR) | Descrição | Aplicação recomendada |

| 90 graus | Gera forças radiais predominantemente, minimizando a pressão axial. | Ideal para fresamento de cantos e peças com paredes finas. |

| 45 graus | Equilibra forças radiais e axiais, exigindo menos potência da máquina. | Uso geral, especialmente em materiais com cavacos curtos. |

| 10 graus | Produz cavacos finos, permitindo altos avanços por dente. | Fresamento em mergulho e operações que exigem profundidades pequenas. |

| Pastilhas redondas | Aresta de corte resistente, eficiente para desbaste. | Operações gerais de fresamento, adequado para titânio e ligas resistentes. |

Compreender e escolher o ângulo correto é fundamental para otimizar a produção e prolongar a vida útil das ferramentas.

Considerações Adicionais:

- Diâmetro da ferramenta: ferramentas maiores proporcionam melhor acabamento e estabilidade, mas requerem máquinas mais potentes.

- Número de cortes: mais cortes ajudam a distribuir o desgaste e aumentar a eficiência do corte.

- Manutenção: regularmente verificar o desgaste das arestas e manter as ferramentas limpas para prolongar a vida útil e manter a qualidade do corte.

Manutenção e práticas recomendadas

Manter suas ferramentas de fresamento em condições ideais é essencial para garantir a qualidade e precisão dos cortes. Isso inclui a verificação regular do desgaste das arestas, a substituição adequada das pastilhas e a limpeza frequente para evitar o acúmulo de resíduos metálicos.

Utilizar sempre ferramentas adequadas para o material a ser trabalhado garante não apenas eficiência mas também segurança.

Aplicações do fresamento

Na indústria automotiva, por exemplo, essa técnica é essencial na fabricação de componentes como blocos de motor e sistemas de transmissão.

A capacidade do fresamento de trabalhar com uma variedade de materiais, desde metais até compósitos, permite a criação de peças com geometrias complexas e tolerâncias apertadas.

Esta versatilidade é crucial para atender às exigências técnicas e estéticas do setor automobilístico, onde a inovação constante é a chave para manter a competitividade.

Avançando para o setor aeroespacial, o fresamento é igualmente crucial. Aqui, a precisão é ainda mais crítica, dado que as peças precisam atender a requisitos de segurança extremamente rigorosos.

Componentes como fuselagens, asas e componentes internos de motores são frequentemente fabricados usando técnicas avançadas de fresamento, que garantem a integridade estrutural necessária para o desempenho e segurança aérea.

Essas operações são realizadas com ferramentas especializadas que permitem a execução de cortes extremamente precisos, fundamentais para a montagem de aeronaves seguras e eficientes.

Além disso, o fresamento também se destaca na produção de peças para eletrônicos e dispositivos médicos, onde o tamanho reduzido e a precisão são fundamentais.

Em eletrônicos, por exemplo, o fresamento pode ser usado para fabricar carcaças de telefones celulares, enquanto na medicina, é usado para fabricar implantes ortopédicos e instrumentos cirúrgicos de alta precisão.

Cada um desses setores depende de componentes fabricados com tolerâncias extremamente precisas para garantir a funcionalidade e a segurança dos produtos finais.

Expandido para outras áreas, o fresamento também encontra aplicação na indústria de energia, especialmente na fabricação de componentes para turbinas eólicas e outras instalações de geração de energia. A precisão do fresamento garante que as peças se encaixem perfeitamente, melhorando a eficiência e a vida útil das instalações.

Da mesma forma, na indústria marítima, o fresamento é utilizado na construção de componentes críticos de navios e submarinos, garantindo a resistência e a durabilidade exigidas pelo ambiente marinho extremo.

A flexibilidade do fresamento para adaptar-se a diferentes materiais e requisitos complexos o torna um processo indispensável em praticamente todas as indústrias que exigem usinagem de precisão.

Desde a fabricação de peças grandes e robustas até componentes minúsculos e delicados, o fresamento continua sendo uma escolha preferida para engenheiros e fabricantes ao redor do mundo.

Melhores Práticas e dicas técnicas

Utilize dispositivos de fixação que proporcionem estabilidade e minimizem vibrações. Uma boa prática é verificar sempre a montagem antes de iniciar o fresamento, assegurando que tudo está devidamente apertado e alinhado.

Além disso, considere a segurança um elemento primordial. Sempre utilize equipamentos de proteção individual, como óculos de segurança e protetores auriculares.

É importante também manter a área de trabalho limpa e organizada para evitar acidentes. Certifique-se de que todos os dispositivos de segurança da máquina estejam funcionando perfeitamente antes de começar a operação.

Por fim, para otimizar a vida útil das suas ferramentas de corte e a qualidade do acabamento, aplique técnicas de fresamento que se alinhem com o material da peça e o tipo de corte desejado.

Ajuste a velocidade de corte, o avanço e a profundidade de corte de acordo com as especificações do fabricante para cada ferramenta. Isso não só aumenta a eficiência como reduz significativamente o risco de quebra de ferramentas.

Ao seguir estas diretrizes, você assegura não apenas a qualidade e precisão do seu trabalho em fresamento, mas também promove um ambiente de trabalho mais seguro e produtivo.

Conclusão

Ao longo deste artigo, exploramos o vasto mundo do fresamento, uma técnica essencial para a usinagem de precisão. Desde as operações básicas até as mais complexas, o fresamento permite criar superfícies com precisão inigualável.

Se você se impressionou com a variedade de processos como o fresamento de cantos a 90°, alto avanço, e moldes e matrizes, imagine o que a tecnologia certa poderia fazer pela sua produção. Cada detalhe e técnica descritos aqui podem ser o diferencial na qualidade e eficiência do seu projeto.

A Wolf Brasil traz até você soluções inovadoras e eficientes em fresamento. Com nossas ferramentas de corte, você não apenas atende às exigências técnicas dos seus projetos, mas também maximiza a produtividade e reduz custos operacionais.

Nossos produtos são projetados para superar desafios e transformar o processo de fresamento em um componente estratégico de sucesso.

Não perca a chance de elevar o nível de suas operações. Acesse agora nosso catálogo completo, assista aos vídeos explicativos e converse com nossa equipe de especialistas.

Estamos prontos para ajudá-lo a selecionar as melhores ferramentas de fresamento que farão a diferença em seu trabalho.

Entre em contato com a Wolf Brasil e comece a transformar possibilidades em realidades.